应用列表

工业控制的智能跃迁:2025年数据、AI与硬件的融合革命

当智能制造从蓝图变为工厂车间里一个个真实的场景,工业控制领域的创新正以超越预期的速度,从单点突破走向系统性的深度融合。2025年,这场变革的核心脉络清晰可见:工业人工智能(AI)正从实验室的“盆景”走向产线的“森林”;控制系统的“大脑”与感知层的“神经末梢”因数据而空前协同;而数字孪生等新范式,正在虚拟世界中为实体生产扫清最后的障碍。 这不仅是一场技术升级,更是一次关乎效率、韧性及可持续性的产业价值重构。根据世界智能制造大会的最新数据,中国智能制造装备与解决方案的产业总规模已突破4.5万亿元,全国累计建成超7000家先进及以上级别的智能工厂,标志着工业控制已进入规模化、深水区应用的新阶段。

为了更直观地把握这场多维度的变革,下表概括了当前工业控制领域四大核心维度的关键动向:

维度

核心动向

关键价值

代表技术/厂商

智能核心

工业AI大模型与开发平台落地

将专家经验算法化,降低AI应用门槛,实现预测与优化

中控TPT 2大模型、倍福TwinCAT CoAgent

基础架构

开放化控制与智能感知网络

打破信息孤岛,实现从传感器到云端的全链路数据打通

倍福PC-Based控制+EtherCAT、ifm IO-Link感测方案

执行前沿

柔性输送与高精度运动控制

满足小批量、多品种生产对产线灵活性的极致要求

倍福XTS/XPlanar磁悬浮输送系统

研发范式

数字孪生驱动的虚拟调试

将绝大部分调试与验证工作前置到虚拟空间,大幅缩短工期

罗克韦尔Emulate3D + Eplan集成

一、智能核心:工业大模型与低代码AI,让机器拥有“工业思维”

过去,工业优化严重依赖老师傅的经验和固定规则的算法。如今,面向工业场景的特化AI正在改变这一局面。其突破性进展主要体现在两个层面:

首先是流程工业时序大模型的诞生。2025年8月,中控技术发布了全球首个流程工业可信大模型TPT 2(时序预训练Transformer)。与通用AI不同,它深度融合了化工、冶金等流程工业的“第一性原理”(物理化学规律),能够理解生产过程中温度、压力、流量等参数复杂的时序关系与因果关系。这使得AI不仅能进行故障预测,更能直接在安全可信的边界内,给出优化生产工艺参数的建议,甚至参与闭环控制,实现高效与安全的平衡。

其次,在离散制造业,AI辅助开发工具正极大地降低智能化的门槛。例如,倍福(Beckhoff)推出的 TwinCAT CoAgent,如同一个嵌入在编程环境中的AI助手。工程师可以用自然语言描述控制逻辑(如“当传感器A触发后,启动电机B并延时5秒”),CoAgent能自动生成部分可用的PLC(可编程逻辑控制器)代码框架、推荐I/O配置,甚至辅助完成人机界面(HMI)设计。这能将开发效率提升数倍,让工程师更专注于创新而非重复编码。同时,其 TwinCAT Machine Learning 平台提供了从数据采集、模型训练到在实时控制系统中部署AI模型的全套工具,使得在边缘侧实现视觉检测、异常声音识别等应用变得标准化。

二、基础架构:开放化控制与IO-Link感知,构建“透明工厂”的神经网络

智能化的基石是数据,而数据的流动依赖于先进的网络架构与智能的终端感知。在这一领域,两大技术趋势正成为构建“透明工厂”的标配。

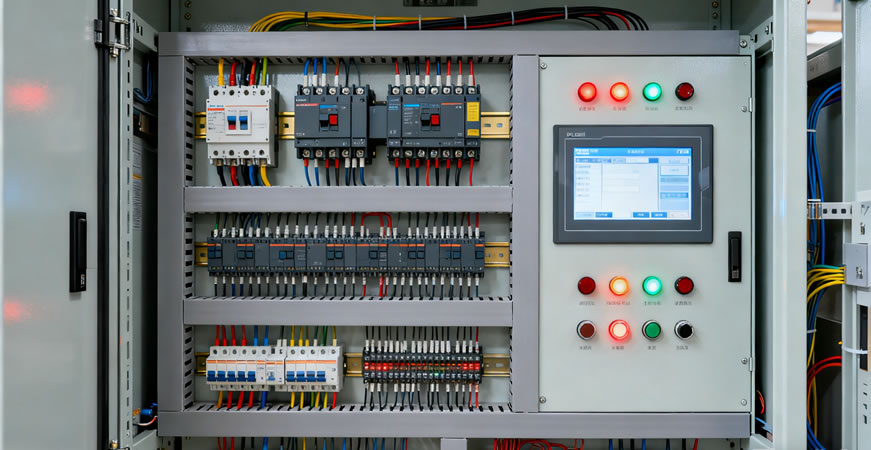

在控制层,基于PC的开放式控制架构凭借其强大的计算能力和灵活性,正持续侵蚀传统封闭式PLC的市场。以倍福为代表的厂商,其控制系统本质上是一台运行实时操作系统(RTOS)的高性能工业PC,能够无缝集成视觉处理、高级语言编程、数据库连接乃至AI推理等复杂任务。其核心通信骨干 EtherCAT 以太网技术,以微秒级的同步精度和极高的数据刷新率,确保了海量设备间稳定可靠的实时通信。

在设备感知层,IO-Link 技术正在引发一场静默的革命。作为连接传感器/执行器与控制层的通用接口,它解决的远不止是布线问题。德国ifm(宜福门)等传感器领导者提供的全面IO-Link解决方案,正将每一个终端设备变为智能数据源。例如:

智能压力传感器PQ Cube:不仅能提供开关信号,还能持续上传精确的压力值、温度数据,并自带显示屏和LED状态提示,用于气动抓取等应用的精细监控。

食品级流量传感器SM Foodmag:专为高卫生标准场景设计,耐高温冲洗,通过IO-Link实时监控流量,保障食品和制药过程的稳定与安全。

智能诊断功能:IO-Link传感器可自动报告设备健康状态、环境温度、信号强度等信息,为预测性维护提供直接依据。

通过ifm的 moneo IIoT平台,这些来自现场的海量数据可以被轻松收集、可视化和分析,从而让工厂管理者不仅能“看到”生产结果,更能“洞察”每一个细微环节的运行状态,实现从“经验驱动”到“数据驱动”决策的根本转变。

三、执行前沿:磁悬浮输送与高精度运动,重新定义产线柔性

为应对个性化定制与多品种小批量生产的挑战,生产线的物理形态本身也在进化。传统的机械式输送线(如链条、皮带)因其固定节拍和难以重构的局限性,已无法满足未来需求。

以倍福的 XTS(eXtended Transport System)磁悬浮输送系统 和 XPlanar平面磁悬浮系统 为代表的新型执行技术,提供了革命性的解决方案。这些系统将单个产品载具变为独立的“智能体”,在磁力驱动下,它们可以在二维或三维空间内非接触、无摩擦地自由运动,实现:

极致柔性:生产节拍可随时调整,产品路径可动态编程,轻松实现产品分流、合流、旋转、精确定位,无需复杂的机械改造。

高精度与高速度:结合先进的控制算法,能实现微米级的定位精度和极高的运动速度。

高可靠性:无物理接触意味着极低的磨损和维护需求。

这种将“柔性”嵌入到硬件底层的理念,使得生产线能够像软件一样被快速“重新配置”,为真正的“大规模定制”奠定了物理基础。

四、研发范式:数字孪生与虚拟调试,在比特世界中预演现实

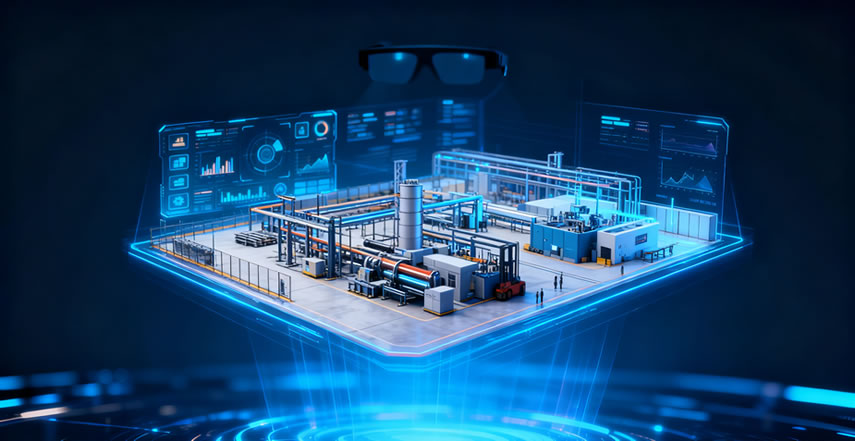

工业系统日益复杂,任何设计错误或调试延误在现场都意味着巨大的成本。数字孪生与虚拟调试技术,正将主要的试错过程从昂贵的实体车间,前置到虚拟的数字空间。

罗克韦尔自动化(Rockwell Automation)与工程设计软件公司Eplan在2025年发布的深度集成方案,是这一趋势的典范。该方案将Eplan的电气原理图设计工具与罗克韦尔的 Emulate3D数字孪生仿真软件 无缝连接。工程师在完成电气柜和控制逻辑设计后,可直接将图纸导入Emulate3D,在虚拟环境中生成包含完整电气属性的设备三维模型。

这意味着,在第一根电线被实际连接、第一个机械手被安装之前,整个自动化系统——包括机器人的动作序列、传送带的联锁逻辑、传感器的信号响应——都已在数字孪生体中进行了全面的模拟和验证。这种“先虚拟后物理”的模式,能将现场调试时间从数周缩短至数天,极大降低项目风险与成本,并加速产品上市时间。

范式重构:软件定义、AI融合与开放生态重塑工业控制新格局

当全球超过56,000名工业自动化专家于2025年11月底齐聚德国纽伦堡SPS展会,一个明确的信号被释放:工业控制领域正经历一场超越渐进式改良的范式革命。传统的、以专用硬件和封闭系统为核心的自动化模式,在智能化、柔性化生产的时代需求下,日益显现出其局限性。取而代之的,是一个由软件定义自动化(Software-defined Automation)、人工智能深度渗透(Automation+AI)以及开放式架构与生态三大新兴范式共同驱动的未来图景。这场变革不仅是技术的迭代,更是产业思维、商业模式和竞争规则的系统性重构,旨在为制造业打造一个更灵活、更智能、更开放的“新中枢神经”。

为清晰把握这场重构的核心,下表概括了三大新兴范式的关键特征与传统模式的对比:

维度 传统工业控制范式 新兴工业控制范式 核心转变核心架构 硬件专用,软硬强耦合 软件定义,硬件通用化、虚拟化 从“硬件锁定”到“软件赋能”智能水平 基于固定规则的自动化 AI深度融合,实现感知、决策与优化 从“执行预设”到“自主适应”系统生态 封闭、专有,供应商绑定严重 开放互联,基于统一标准与平台 从“烟囱林立”到“生态协同”开发模式 分散、专业门槛高 全集成开发环境(IDE),支持低代码/无代码 从“专家编程”到“全民开发”商业价值 一次性设备销售为主 服务化、订阅制、按效果付费 从“销售产品”到“交付价值”一、 软件定义自动化:解耦硬软,释放灵活性“软件定义”的理念正在从数据中心席卷至工厂车间。其核心在于,将控制逻辑和功能从传统的专用硬件控制器(如特定型号的PLC)中剥离出来,使其成为运行在通用计算设备(如高性能工控机、服务器甚至边缘计算设备)上的纯软件或虚拟化实例。

1. 虚拟化与控制容器化未来的控制工程师可能不再需要为每条新增产线采购物理PLC,而是在车间的服务器集群上,快速部署一个“控制容器”或“虚拟机”。例如,倍福(Beckhoff)基于PC的控制技术早已是这一路径的先驱,而如今,更多的厂商开始提供将PLC运行时环境容器化的解决方案。这使得控制系统可以像IT应用一样,被敏捷地创建、复制、迁移、扩缩容和统一管理。对于拥有多品种、变批量生产需求的企业,这种架构意味着产线重组和工艺变更的时间可以从数周缩短至数天甚至数小时。

2. 成本与维护的革命软件定义自动化直接冲击了传统的成本结构。它降低了对特定硬件供应商的依赖,减少了硬件备件的种类和库存压力。同时,系统的升级、打补丁和功能扩展,都可以通过软件更新的方式远程、无损地完成,极大提升了运营维护效率并降低了生命周期成本。这为制造商,特别是中小型企业,提供了以更低初始投资切入先进自动化的可能性。

二、 AI深度融合:为工业控制注入“认知”与“预见”人工智能不再是工业领域的边缘实验,而是成为驱动下一代控制系统的核心引擎。IDC明确指出,“自动化+AI”是塑造新型工控系统的关键方向之一,其渗透贯穿于感知、编程、控制与优化的全链条。

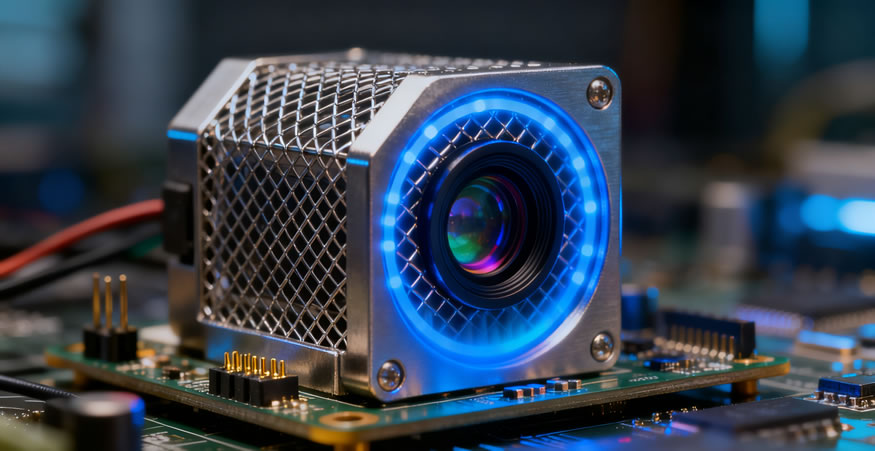

1. 智能化感知与决策在感知层,AI赋予机器“眼睛”和“大脑”更深刻的理解能力。例如,结合高分辨率工业相机和AI算法,视觉检测系统不仅能发现产品缺陷,还能分析缺陷的根源模式,关联到前道工序的设备参数波动。在决策层,如中控技术发布的时序大模型TPT 2,能够基于对生产过程中海量时序数据(温度、压力、流量等)的深度学习,实现生产参数的实时优化、能耗的精准预测以及设备的早期故障预警。在兰州石化的应用中,此类AI模型成功将乙烯裂解炉的异常预测准确率提升至99.79%,并带来单炉年净收益超315万元的直接经济效益。

2. 智能化编程与低代码化AI正在改变控制程序的开发方式。通过自然语言处理(NLP)技术,工程师可以用“当A传感器触发时,启动B电机并延时C秒,同时报警”这样的描述来生成初步的梯形图或结构化文本代码框架。低代码/无代码平台则让工艺工程师甚至一线技师能够通过图形化拖拽,自主配置简单的监控看板或告警逻辑,极大释放了专业开发人员的精力,加速了现场微创新的落地。

3. 预测性维护与闭环优化这是AI价值变现最直接的领域。通过分析来自设备上高精度传感器的振动、温度、噪声频谱等时序数据,AI模型可以提前数十甚至数百小时预测轴承、齿轮等关键部件的失效,将计划外停机转变为计划内维护。更进一步,AI优化算法可以构建关键生产指标(如质量、能耗、产量)的实时数字孪生模型,并持续寻优,动态调整设备参数,实现生产过程的闭环优化与“自主运行”。

三、 开放式架构与协同生态:打破孤岛,共创价值传统自动化系统长期受困于“七国八制”的专有协议和封闭架构,导致数据孤岛、集成成本高昂、供应商锁定(Vendor Lock-in)等问题。构建开放、互操作的生态系统已成为不可逆转的产业共识。

1. 从专有总线到开放标准基于标准以太网的通信技术正成为主流。其中,OPC UA(开放平台通信统一架构) 凭借其独立于平台、提供强大信息建模能力和内置安全机制的优点,被广泛采纳为跨系统数据交互的“普通话”。而TSN(时间敏感网络) 则为以太网提供了确定性传输保障,使其能够满足运动控制等严苛的实时性要求。两者的结合(OPC UA over TSN)正在为从传感器到云端的全开放、实时互联奠定基础。例如,最新的Intel® Tofino™ 3系列可编程以太网交换芯片,就为在工厂网络底层实现高性能TSN提供了硬件支持。

2. 全集成开发环境(IDE)为了管理日益复杂的“软件定义”和“AI融合”系统,一个统一的开发平台至关重要。西门子的TIA Portal、罗克韦尔的Studio 5000等都在向全集成环境演进。未来的IDE将不仅仅用于PLC和HMI编程,还能无缝集成机器人仿真、虚拟调试、AI模型训练与部署、数据分析看板构建等功能。开发者在一个环境中即可完成从设备选型、逻辑设计、算法嵌入到系统测试的全流程,实现数据的自然连贯与高效管理。

3. 硬件生态的开放与创新开放架构也激发了硬件层面的创新。例如,来自中国台湾的威刚科技(ADATA) 推出的 IU2P41BP工业级NVMe SSD,不仅具备宽温、抗振动等坚固特性,更通过搭配云端管理平台,实现了对分布式工业存储设备的集中监控、健康预测与资产管理,满足了数据密集型AI应用对高速、可靠存储的需求。这类符合开放标准的专业化硬件,为系统集成商提供了更丰富、更具性价比的选择。

四、 未来展望:挑战与进化的路径尽管前景广阔,但新范式的全面落地仍面临现实挑战。工业领域对可靠性、安全性的极致要求,使得任何变革都必须审慎。现有海量存量设备和传统知识的转化成本、OT(运营技术)与IT(信息技术)人才技能的融合、以及工业网络安全随之放大的攻击面,都是亟待跨越的鸿沟。

然而,趋势已然明确。市场正在从一次性硬件销售,加速转向提供包含软件、服务、数据分析在内的“集成解决方案”和订阅制模式。到2035年,全球工业自动化与控制市场预计将突破6460亿美元,其增长动能将主要来自于这些数字化、智能化的新价值。

服务化与可持续性:工业控制正在从销售产品转向交付价值

当一家大型跨国食品饮料制造商不再为其全球数十家工厂采购数以万计的传统PLC(可编程逻辑控制器),而是与自动化供应商签订一份为期十年的“产线综合效率保障协议”,按实际生产的每瓶饮料支付服务费时,工业控制领域一场静默但深刻的商业模式革命已然拉开帷幕。这标志着行业价值的锚点,正从销售硬件和软件许可证,坚定不移地转向交付可衡量的业务成果与可持续的运营状态。这一转变由两大相互交织的宏观趋势驱动:工业控制的服务化(Control-as-a-Service, CaaS) 和 可持续制造对控制技术提出的根本性新要求。它们共同推动着自动化技术与产业链从“工具提供者”演变为“价值共创伙伴”。

一、 范式迁移:从拥有资产到订阅结果

传统的工业自动化交易,本质上是一次性的硬件和软件销售。用户购买PLC、驱动器、HMI(人机界面)和SCADA(监控与数据采集系统)许可证,自行承担安装、集成、运维、升级的全部成本与风险。这种模式存在固有痛点:高昂的初始资本支出(CapEx)、快速的技術淘汰、复杂的系统集成以及因停机导致的隐性成本。

工业控制即服务(ICaaS) 的新范式,旨在将这些痛点转化为价值点。其核心特征是:

订阅式付费:客户不再购买硬件,而是以月度或年度订阅费的方式,获取包含硬件、软件、维护、升级和远程监控在内的完整服务包。

基于结果的定价:服务费的一部分可能与关键绩效指标(KPI)挂钩,例如设备综合效率(OEE)的提升百分比、单位产品能耗的降低值或计划外停机的减少时长。

全生命周期管理:供应商负责设备的远程监控、预测性维护、軟件安全更新以及技术迭代,确保系统始终处于最佳状态。

例如,全球排名前五的机械制造商已开始为其注塑机提供“按成型件付费”的选项。这种模式下,设备内置了集成了 安全功能 的先进控制器,如 罗克韦尔自动化的Compact GuardLogix 5380 系列安全型控制器。该控制器不仅能执行复杂的运动控制(如伺服驱动的模具开合),其集成的安全功能(通过 CIP Safety 协议)可直接管理安全门锁、光栅等,确保合规与人身安全。所有机器数据通过安全连接上传至云端,由供应商的专家团队进行分析,主动优化工艺参数、预防故障,并向客户提供持续的效率提升报告。客户享受的是“始终最新的技术”和“确定性的产出”,而非一堆需要自己维护的资产。

二、 可持续制造:控制系统的核心使命演进

在全球“双碳”目标与循环经济理念的推动下,可持续制造已从企业社会责任报告中的章节,变为关乎运营许可与成本竞争力的核心战略。这对工业控制系统提出了超越“生产效率”和“产品质量”的新要求:能源与资源效率的最大化。

现代控制系统正演化为工厂的“可持续性中枢”。这要求其在三个层面实现突破:

精准的能源感知与建模:实现节能的前提是精准计量。新一代的智能I/O模块和传感器扮演着关键角色。例如,倍福(Beckhoff)的ELM系列能源测量模块,可高精度测量三相系统的所有相关电能参数,如电流、电压、功率、功率因数、谐波等,并通过 EtherCAT 总线以微秒级精度同步集成到控制系统中。这使得控制系统不仅能知道一台设备“用了多少电”,更能知道其“在哪个工艺步骤、以何种低效模式用了电”。

基于模型的动态能源优化:控制系统利用实时采集的能源数据和工艺数据,构建关键耗能设备(如空压机、 HVAC系统、大型泵站)的动态数字孪生模型。通过嵌入式边缘AI算法或与云端AI协同,系统能够实时计算并执行最优的启停策略、负载分配与压力设定点,实现“产线级”而非“单机级”的能源优化。在微电子或制药行业,其净室环境控制(温湿度、压差)的能耗极高,此类优化能直接带来15-25% 的能源节约。

物料与排放的闭环追踪:在精细化工或食品行业,可持续性还意味着对原材料利用率和废弃物最小化的极致追求。通过在管道和反应釜上部署诸如 ifm(宜福门)的SM系列科里奥利质量流量计,并结合IO-Link通信,控制系统能够以前所未有的精度实时监测每一批次物料的消耗、反应与产出。这不仅优化了配方、减少了贵金属或稀有原料的浪费,也为生成满足欧盟《绿色协议》或类似法规要求的、经过审计的“产品环境足迹”数字标签提供了可信数据基础。

三、 使能技术:服务化与可持续性的数字基石

上述两大趋势的实现,依赖于一系列底层技术的成熟与融合,它们共同构成了价值驱动型工业控制的数字基石。

1. 工业物联网(IIoT)与边缘-云协同架构这是ICaaS的“神经系统”。设备层,越来越多的控制器和传感器原生支持IP协议,并能通过安全的工业网关(如 施耐德电子的 或 华为的工业物联网关)将数据加密传输。边缘计算节点(如基于英特尔® 酷睿™ 或凌动® 处理器的工控机)负责处理实时性要求高的数据分析和控制优化,而云端则承载大数据分析、AI模型训练、跨工厂性能对标以及供应商的远程运维平台。例如,用于预测性维护的振动分析算法可在边缘端实时运行,而用于优化全球供应链排产的模型则在云端运作。

2. 数字孪生与虚拟调试数字孪生是实现基于结果的服务的核心工具。在设备交付前,供应商即可在虚拟环境中构建高保真的数字孪生体,进行全面的仿真测试和虚拟调试,极大缩短现场调试时间,确保交付即高效。在运营阶段,这个“数字孪生”与物理实体持续同步数据,成为进行能效模拟、工艺优化假设分析和远程专家诊断的沙盘。它让“价值交付”的过程变得可视化、可预测、可验证。

3. 开放的自动化架构服务化和可持续性要求系统具备极强的灵活性和可扩展性,以快速适应工艺变化或集成新的节能技术。基于 IEC 61499 标准的分布式、事件驱动的开放自动化架构,正受到越来越多关注。它将应用逻辑封装成可移植的“功能块”,使其能独立于底层硬件运行。这意味着,一个先进的能源优化算法功能块,可以相对容易地从一台倍福的CX系列嵌入式控制器,部署到另一台符合标准的其他品牌控制器上,打破了传统架构的锁定,降低了长期服务和技术迭代的成本。

四、 产业链影响与未来展望

这场从产品到服务的价值迁移,正在重塑整个工业自动化产业链:

对于用户(制造企业):运营模式从“资本密集型”转向“运营密集型”,降低了技术采纳门槛,将技术和运维风险转移给专家,更专注于自身核心工艺与产品创新。

对于自动化供应商(OEM及解决方案商):商业模式从“交易型”变为“关系型”。收入变得长期且可预测,但竞争核心也从产品功能和价格,转变为综合服务能力、数据分析和持续创造价值的能力。他们必须构建强大的远程运维中心、数据分析团队和行业知识库。

对于元器件制造商:产品设计逻辑需要改变。例如,电机驱动器需要内置更精细的能耗监测功能;传感器需具备自诊断和预测自身寿命的能力;所有元器件的可靠性和可远程管理的属性变得前所未有的重要。

聚合新生:前沿使能技术如何重塑工业控制的价值创造方式

在被誉为“工业控制风向标”的德国纽伦堡SPS 2025展会上,当人们不再仅仅关注控制器的运算速度与I/O点数,而是将目光聚焦于嵌入AI推理的智能边缘节点、融合了物理与数字信息的赛博传感网络、以及支持实时数据流式处理的开源软件栈时,一个清晰的信号已然释放:工业控制系统的创新正从单一设备的性能竞赛,演变为多种前沿使能技术在系统层面的深度聚合。这种聚合并非简单的功能叠加,而是通过催化与耦合,催生出超越传统自动化范式的新能力、新架构与新价值。推动这一进程的核心动力,来自工业4.0向工业5.0演进中对韧性、可持续与人本化的更高追求,其本质是一场由边缘智能、赛博传感、确定性网络与新型人机交互共同驱动的、关于工业系统如何“感知、思考、协作与进化”的深刻重构。

为直观展示这种技术聚合如何重塑工业控制,我们可以从几个关键维度审视其演化路径:

维度

传统范式

聚合催化下的新范式

价值跃迁

计算与智能

集中式、云依赖、响应滞后

分布式边缘智能,AI原生嵌入,实时决策

从“感知-上传-分析”到“感知-就地决策-执行”的闭环效率革命

感知与连接

孤立的传感器,单一功能,数据割裂

赛博物理传感系统,多维感知,数据原生融合

从测量单一变量到理解复杂物理状态与因果关系

网络与通信

分层网络,协议转换,确定性保障复杂

TSN+5G/6G融合,一网到底,微秒级确定性

打破OT/IT壁垒,为分布式协同控制提供统一神经

软件与开发

专有、封闭、开发周期长

开源、云原生、低代码,生态驱动快速创新

加速应用创新,降低系统集成与维护的总体成本

人机交互

固定HMI,被动响应,信息过载

AR辅助、自然语言、数字孪生界面,主动预见与协同

从“人适应机器”到“机器增强人”,释放专家价值

一、 边缘智能的质变:从“连接”到“认知”的嵌入式革命

工业物联网的早期阶段,边缘设备的核心任务是“连接”与“采集”。而今,边缘侧正在发生一场“认知”革命。这得益于专为边缘AI设计的低功耗、高性能系统级芯片(SoC) 的成熟。例如,英伟达(NVIDIA)的Jetson Orin Nano系列模组,在信用卡大小的尺寸上提供高达40 TOPS的AI算力,功耗仅7-15瓦。这使得在生产线旁的视觉检测站、移动机器人或AGV(自动导引车)上,实时运行复杂的深度学习模型(如用于缺陷分类的卷积神经网络或用于预测性维护的时序异常检测模型)成为可能。

这种嵌入式AI的聚合催化效应体现在:它将传统“传感-上行-云分析-下行指令”的长链条,压缩为“感知-决策-执行”的毫秒级本地闭环。在半导体晶圆制造中,搭载此类芯片的智能相机能在光学检测(AOI)环节即时识别微米级缺陷并分类,直接触发分拣机械手动作,将不良品剔除,全过程在百毫秒内完成,无需等待云端响应。这不仅是速度的提升,更是系统韧性的增强——即使在网络间歇中断时,关键的质量控制功能依然自主运行。

更进一步,AI正在与控制系统的基础逻辑——可编程逻辑控制器(PLC) 发生深度聚合。传统的PLC处理布尔逻辑和简单数学运算,而新型的AI增强型PLC,如基于倍福(Beckhoff)CX系列嵌入式控制器并集成其 TwinCAT Machine Learning 运行时环境的方案,允许经过训练的AI模型作为一个标准的“功能块”被直接调用。工程师可以像使用定时器或计数器一样,在梯形图或结构化文本中调用一个“轴承健康预测”或“能耗优化”AI模型,实现控制逻辑与认知能力的无缝融合。

二、 赛博物理传感:超越数据,理解“状态”与“因果”

传感器是工业控制的感官末梢。传统传感器提供的是一个孤立的、校准后的物理量测量值(如温度25°C、压力0.5MPa)。然而,在聚合催化范式下,传感器正演变为赛博物理传感系统——它们集成了原始信号采集、本地计算、数字建模甚至初步的物理仿真能力,输出的是对设备或过程的 “状态”理解与“因果”洞察。

一个代表性案例是基于MEMS(微机电系统)的智能振动传感器。传统振动传感器输出模拟电压信号,需要连接至昂贵的独立数据采集卡和上位机软件进行分析。而新型智能传感器,如 Analog Devices, Inc. 的 ADcmXL3021 三轴振动传感器,其内部集成了高精度MEMS加速度计、嵌入式处理器和先进的频域分析算法。它能够直接在设备端将时域振动信号转换为频谱,实时监测并报告关键特征频率的幅度变化,并基于内置的模型或规则,直接输出“轴承早期磨损”、“转子不平衡加剧”等诊断结论和置信度。这相当于将一个经验丰富的设备诊断工程师的“知识”和“经验”,压缩并固化在了传感器内部。

在流程工业,这种聚合更为深刻。例如,在油气输送管道监测中,新型的分布式光纤声学传感(DAS)系统不再只是提供“某点温度/应变”数据。通过部署在管道外壁的光纤作为连续传感器,结合边缘AI对声波/振动信号的实时解译,系统能够“理解”并报告:“在里程桩K125+350处,检测到第三方机械挖掘的典型声纹特征,强度持续上升,威胁等级:高,建议立即派员核查。” 传感、数据分析、状态识别与决策建议被聚合在一个子系统中完成。

三、 确定性通信网络:为分布式协同铺平道路

当智能从中心下放到海量边缘节点,当控制任务从单机扩展到多机、多产线甚至跨工厂的协同,对通信网络的要求发生了根本性改变。核心需求是:在一张统一的网络上,同时满足海量数据采集的带宽需求、多节点精准同步的微秒级时延需求、以及关键控制指令的绝对确定性(无丢包、低抖动)需求。

时间敏感网络(TSN) 与 5G/6G工业无线 的聚合,正在回应这一挑战。TSN是以太网标准的扩展,通过时间同步、流量调度和可靠性机制,为关键流量提供有界延迟的“数据高速公路快车道”。而5G/6G的uRLLC(超可靠低时延通信)特性,则为移动设备(如AGV、吊挂系统)和难以布线的旋转设备提供了确定性的无线连接。两者融合,构成了“有线TSN为骨干,无线TSN/5G为延伸”的统一确定性网络架构。

这一聚合催生了全新的控制应用场景。例如,在汽车总装线上,多台高精度协作机器人需要以亚毫米级的精度同步完成车身部件的合装。每台机器人不仅需要接收统一的主时钟信号,其之间的点云数据、防碰撞监控数据也需要极低时延的交互。通过部署支持 Intel® Ethernet Controller I225 等带有TSN功能的网络接口控制器(NIC)的工业交换机与边缘控制器,整个系统可以构建一个全厂级、微秒级同步的“运动控制总线网络”,使得过去需要复杂专用总线才能实现的分布式精准同步,现在可以通过标准以太网实现,极大降低了系统复杂度和成本。

四、 开源软件与数字孪生:降低创新门槛,加速价值实现

硬件能力的爆发式增长,需要同样敏捷、开放的软件生态来释放其潜力。在聚合催化范式中,开源软件和 “活”的数字孪生 扮演着关键角色。

以机器人领域为例,ROS 2(机器人操作系统2) 作为一个开源的机器人中间件框架,正迅速从科研走向工业现场。它提供了标准化的通信机制(基于DDS)、丰富的驱动和算法库。工业机器人制造商可以基于ROS 2快速集成最新的AI视觉库(如OpenCV)、SLAM(同步定位与地图构建)算法或力控算法,而无需从头构建整个软件栈。这聚合了全球开发者的智慧,加速了复杂机器人应用的创新与部署。

与此同时,数字孪生正从静态的3D模型,进化为与物理实体实时数据驱动、持续同步、并可进行仿真预测的“活”的模型。例如,英伟达Omniverse平台与 西门子Teamcenter、Process Simulate 等工具的深度集成,允许企业在虚拟环境中构建从单体设备到整座工厂的高保真数字孪生。这个孪生体不仅能实时映射生产状态,更重要的是,它能作为一个“预测与优化沙盘”:在引入新产品前,可在此沙盘中快速进行虚拟试产,验证工艺可行性、优化节拍、并进行机器人碰撞检测;在设备发生潜在故障前,可注入故障模式进行仿真,预演影响并测试维护策略。数字孪生由此聚合了设计、仿真、运营与维护数据,成为企业持续优化和创新的核心数字资产。

“关节”革命与“神经”重塑:从硬件底层解构智能制造的终极形态

“关节”革命:第三代半导体重塑工业动力心脏运动控制是工业自动化的心脏,而伺服驱动器则是驱动心脏跳动的肌肉。传统硅基IGBT器件在开关频率、功耗和体积上已接近物理极限,成为高精度、高响应、高密度运动控制的发展瓶颈。以氮化镓(GaN)为代表的第三代半导体技术,正在驱动一场“关节动力”的革命。

这场革命的核心是将GaN的高性能与系统级封装(SiP)智慧相结合。意法半导体(ST)最新发布的 GANSPIN系列平台是典型代表。该平台将650V GaN功率晶体管、栅极驱动器和丰富的保护电路集成于一个邮票大小的封装内。以GANSPIN611为例,其导通电阻低至138mΩ,并可通过编程精确控制开关斜率,在实现高效能转换的同时,最大限度地减少电磁噪声和对电机绕组的应力。其直接价值是颠覆性的:在许多应用中,电力部分无需散热片即可工作,这使得驱动器的PCB面积可减少高达60%,为设备小型化和成本降低打开了全新空间。

这一进步的意义远超节能。在人形机器人、高密度关节模组等前沿领域,对驱动器的功率密度和响应速度要求达到了极致。德州仪器(TI)展示的基于GaN的48V电机驱动器和小型化4kW三相逆变器方案,正是为此而生。更高的开关频率意味着更精准的电流控制,从而带来更平稳、更快速的运动;而器件数量减少和体积缩小,使得将驱动单元直接嵌入关节内部成为可能,这为机器人实现更仿生、更灵活的运动形态奠定了硬件基础。从大型工业压缩机到微型协作机器人关节,GaN技术正在让“工业肌肉”变得更加强劲、精密和灵巧。

二、“感官”进化:从“测量数据”到“理解状态”自主系统的前提,是拥有能够真实、准确、智能地感知物理世界和环境自身状态的能力。现代工业传感器已远非简单的数据采集器,而是进化为集成了信号处理、边缘计算甚至内置“记忆”的智能感知终端。

这一进化的标志,是传感器正从提供“瞬时值”变为理解“连续状态”。亚德诺半导体(ADI)的ADMT4000单芯片角度和多圈编码器位置传感器完美诠释了这一点。它不仅能在360度范围内提供高精度角度测量,其革命性在于集成了无源多圈记忆体。这意味着即使系统完全断电,人工转动了电机,重新上电后它仍能准确“记得”绝对位置(最高支持46圈,0°至16,560°),精度达±0.25°。这赋予了设备不依赖外部电源的“本体位置感”,对于需要绝对位置安全或断电后仍需保持姿态的设备至关重要。

与此同时,感知系统正变得“出厂即完美”。传感器的一致性、精准度是可靠控制的基石。ADI推出的压力变送器集成芯片及工厂校准系统(MAX40109+MAX32675C),将复杂的校准流程固化在生产线端。通过精密运动控制平台(TMCM-1290)实现自动化、低噪声的校准,确保了每一颗出厂的传感器都具备一致的高性能。这种“傻瓜式”的精准,极大地降低了系统集成商的调试门槛和后期维护成本,让高质量感知能力得以大规模普及。这些智能“感官”的进化,共同构成了工业自主系统感知物理世界、进行精准决策和实现预测性维护的神经末梢。

三、“神经末梢”重构:连接器成为柔性制造的使能者在追求极致柔性和快速重构的智能工厂中,繁琐的接线、不可靠的连接和信号损耗已成为阻碍产线调整和效率提升的“最后一米”瓶颈。连接器,这个曾经最不起眼的部件,正在经历一场从“被动连接”到“主动使能”的蜕变。

未来的连接方案必须具备三大特质:极简化、高可靠、高性能。菲尼克斯电气推出的XPC触发式直插弹簧连接器是针对“极简化”的杰作。其创新的Push-X技术允许现场工人直接将未经冷压处理的多股软导线插入,听到清晰的“咔嗒”声并看到橙色操作杆弹起即完成连接,无需专用工具。这为产线快速改造、设备灵活部署节省了大量时间和技能要求。

而在数据传输层面,随着机器视觉、AI质检等应用产生海量数据,传统布线方式导致的信号衰减和干扰已成为瓶颈。Samtec的NovaRay® I/O和Flyover® 电缆解决方案提供了新思路。它通过类似于“飞线”的架构,让高速信号(如112 Gbps PAM4)绕过损耗较大的主PCB板,直接在专用的低损耗电缆中传输。这大幅提升了信号完整性,降低了误码率,并简化了PCB设计,为海量数据的实时、无损传输提供了物理层保障。从电源的可靠接入到数据的无损“光速”传输,新一代连接技术正在重新编织智能工厂的神经网络,使其变得更加灵活、坚韧和高效。

四、协同进化:硬件基石上的系统级智能涌现关节、感官与神经末梢的底层创新并非孤立存在,它们共同构成了新一代集成式控制系统爆发的土壤。例如,TI与工业机器人巨头库卡(KUKA)联合发布的新一代KR C5 micro-2控制器,其核心搭载了TI的TDA4x处理器。该芯片通过双核Cortex-R5F确保硬实时控制,并通过DSP和专用加速器高效处理AI视觉等任务,其紧凑可堆叠的设计正是为了适应柔性产线的高密度布局需求。这体现了从底层芯片到上层控制器架构,都为“柔性”和“智能”而重新设计。

同时,单对以太网(SPE) 技术的推广,旨在用一根轻量线缆同时解决设备供电和数据通信的问题,这直接得益于连接器和通信芯片的进步。它极大地简化了机器人、移动设备上“神经”(线束)的复杂程度,为更自由、更灵活的运动布局创造了条件。

工业智能的终极形态:从程序自动化到“工业自主性”的范式跃迁

范式内核:从僵固执行到动态演进的“系统智能”传统自动化的核心是可编程逻辑控制器(PLC),其伟大之处在于用确定性的代码取代了人工的重复操作,带来了效率与一致性。然而,其“天花板”也在于此:程序无法处理未曾预见的场景,产线无法轻松适应产品的快速变化,整个系统犹如一条坚固但缺乏弹性的“传送带”。

工业自主性的内核,是构建一个具备感知、分析、决策、执行与学习闭环能力的“系统智能”。它由三大核心技术支柱构成:

1. 工厂级数字孪生:在虚拟世界中预演一切自主系统的“练兵场”和“决策沙盘”是高保真、动态同步的数字孪生。它已从静态的3D模型,进化为与物理工厂毫秒级同步的“活”的镜像。例如,罗克韦尔将其Emulate3D软件与英伟达Omniverse平台深度集成,能够对机械运动、热力学特性、多系统交互进行物理级的高保真仿真。这意味着,工程师可以在虚拟环境中,安全、低成本地模拟新产品的全流程生产,测试极端工况,甚至训练AI控制算法。在“深海一号”智慧气田项目中,中国海油正是通过构建覆盖管网的五大孪生系统和国内首个全流程工艺模型体系,实现了海底设施的“无人工厂”式自主优化运营。

2. 软件定义自动化:解耦硬件的枷锁实现快速演化的前提是“软硬解耦”。软件定义自动化(SDA)将控制逻辑从特定的PLC硬件中抽象出来,使其成为可以独立开发、测试并在各类计算资源(如边缘服务器、工业PC)上弹性部署的软件资产。这使得更新一个控制策略或部署一个AI模型,不再需要停产更换硬件,只需一次软件推送。更进一步,AI正在重塑开发方式。例如,集成Nvidia Nemotron Nano这类紧凑型语言模型到工程软件(如罗克韦尔的FactoryTalk Design Studio)后,工程师可以用自然语言描述控制需求,由AI辅助生成代码框架,极大加速复杂系统的开发。

3. 全域智能感知网络:让数据流动并产生意义自主系统需要超越单点信号的、上下文丰富的环境感知。这依赖于两方面的革新:一是如西门子Simatic ET 200SP分布式I/O系统这类的高密度、模块化智能终端,确保海量现场数据的可靠采集;二是将移动机器人(AMR)等移动平台重塑为“数据采集官”。它们搭载高精度传感器在车间穿梭,绘制无线信号地图、监测热梯度、采集颗粒物数据,填补固定传感器网络的盲区,为全局优化提供前所未有的环境洞察力。

二、 实现路径:从“自动化孤岛”到“自主性生态”的构建通往工业自主性的道路并非一蹴而就,而是沿着“连接-分析-优化-自主”的路径分层实现。领先的“领航级”智能工厂已展示了清晰的演进图景。

第一层:全要素连接与数据贯通这是一切智能的基石。无论是格力电器“协同屋”模式下,通过MES条码、RFID和视觉识别实现的从订单到成品入库的全流程数据实时采集与追溯;还是山钢日照公司利用5G网络确保原料场9台巨型堆取料机稳定传输控制信号与视频数据,其目标都是打破“信息孤岛”,让数据在“云-边-端”一体化的架构中自由流动。

第二层:AI嵌入核心生产环节数据价值通过AI在具体场景的深度嵌入而释放。在山钢日照公司4300mm产线,过去依赖老师傅肉眼判断、手动操作的高温钢坯转钢环节,已被AI机器视觉系统取代。该系统采用YOLOv8目标检测算法,通过1600余张样本数据训练,能实时识别钢坯轮廓与角度,并与轧机控制系统实现毫秒级闭环联动,使工人劳动强度降低80%以上,实现了从“经验判断”到“算法决策”的跨越。在潍柴动力的“AI飞轮智能装配单元”,AI同样引导机械臂完成了飞轮与螺栓的精密识别与全自动装配。

第三层:多智能体协同与全局优化这是自主性的高级形态,即系统内多个智能体(Agent)为实现共同目标而自主协同。在中联重科的挖掘机共享制造智能工厂,其系统首次实现了70多种型号挖掘机的混流生产,甚至能联动起重机、泵车等跨品类产品进行协同共享制造。这背后,必然是多个排产智能体、物流智能体、加工智能体在统一调度下的高效协作。中国信息通信研究院院长余晓晖指出,超九成的领航级工厂已实现“换产即稳产”的柔性制造,超三成更是通过多智能体辅助决策来调度全局资源,优化整个价值链。

三、 未来图景:人机关系的重塑与产业价值的升维工业自主性的终极目标,并非建造“无人工厂”,而是构建一个“人机共智”的新生态。在这个生态中,机器的“自主”是为了更好地“增强”人类。

人的角色进化:从重复劳动的操作员,升级为整个自主系统的规划者、协作者与最终决策者。人类专家负责设定生产目标、定义优化边界、处理极其复杂的异常情况,并从事更具创造性的工艺创新与产品设计。正如行业报告所展望的,未来的工厂中,人类将聚焦于战略性思考与价值创造,成为智能体网络的“指挥官”。

产业价值的升维:企业的竞争力将从“设备自动化水平”升维为“系统自主化能力”。这包括构建和迭代高质量数字孪生的能力、开发和部署工业AI模型的能力、以及管理和运维一个复杂自主系统的能力。工厂将从一个成本中心,转变为一个能够持续自我优化、快速响应市场变化的战略性价值创造中心。