当智能制造从蓝图变为工厂车间里一个个真实的场景,工业控制领域的创新正以超越预期的速度,从单点突破走向系统性的深度融合。2025年,这场变革的核心脉络清晰可见:工业人工智能(AI)正从实验室的“盆景”走向产线的“森林”;控制系统的“大脑”与感知层的“神经末梢”因数据而空前协同;而数字孪生等新范式,正在虚拟世界中为实体生产扫清最后的障碍。 这不仅是一场技术升级,更是一次关乎效率、韧性及可持续性的产业价值重构。根据世界智能制造大会的最新数据,中国智能制造装备与解决方案的产业总规模已突破4.5万亿元,全国累计建成超7000家先进及以上级别的智能工厂,标志着工业控制已进入规模化、深水区应用的新阶段。

为了更直观地把握这场多维度的变革,下表概括了当前工业控制领域四大核心维度的关键动向:

| 维度 | 核心动向 | 关键价值 | 代表技术/厂商 |

|---|---|---|---|

| 智能核心 | 工业AI大模型与开发平台落地 | 将专家经验算法化,降低AI应用门槛,实现预测与优化 | 中控TPT 2大模型、倍福TwinCAT CoAgent |

| 基础架构 | 开放化控制与智能感知网络 | 打破信息孤岛,实现从传感器到云端的全链路数据打通 | 倍福PC-Based控制+EtherCAT、ifm IO-Link感测方案 |

| 执行前沿 | 柔性输送与高精度运动控制 | 满足小批量、多品种生产对产线灵活性的极致要求 | 倍福XTS/XPlanar磁悬浮输送系统 |

| 研发范式 | 数字孪生驱动的虚拟调试 | 将绝大部分调试与验证工作前置到虚拟空间,大幅缩短工期 | 罗克韦尔Emulate3D + Eplan集成 |

一、智能核心:工业大模型与低代码AI,让机器拥有“工业思维”

过去,工业优化严重依赖老师傅的经验和固定规则的算法。如今,面向工业场景的特化AI正在改变这一局面。其突破性进展主要体现在两个层面:

首先是流程工业时序大模型的诞生。2025年8月,中控技术发布了全球首个流程工业可信大模型TPT 2(时序预训练Transformer)。与通用AI不同,它深度融合了化工、冶金等流程工业的“第一性原理”(物理化学规律),能够理解生产过程中温度、压力、流量等参数复杂的时序关系与因果关系。这使得AI不仅能进行故障预测,更能直接在安全可信的边界内,给出优化生产工艺参数的建议,甚至参与闭环控制,实现高效与安全的平衡。

其次,在离散制造业,AI辅助开发工具正极大地降低智能化的门槛。例如,倍福(Beckhoff)推出的 TwinCAT CoAgent,如同一个嵌入在编程环境中的AI助手。工程师可以用自然语言描述控制逻辑(如“当传感器A触发后,启动电机B并延时5秒”),CoAgent能自动生成部分可用的PLC(可编程逻辑控制器)代码框架、推荐I/O配置,甚至辅助完成人机界面(HMI)设计。这能将开发效率提升数倍,让工程师更专注于创新而非重复编码。同时,其 TwinCAT Machine Learning 平台提供了从数据采集、模型训练到在实时控制系统中部署AI模型的全套工具,使得在边缘侧实现视觉检测、异常声音识别等应用变得标准化。

二、基础架构:开放化控制与IO-Link感知,构建“透明工厂”的神经网络

智能化的基石是数据,而数据的流动依赖于先进的网络架构与智能的终端感知。在这一领域,两大技术趋势正成为构建“透明工厂”的标配。

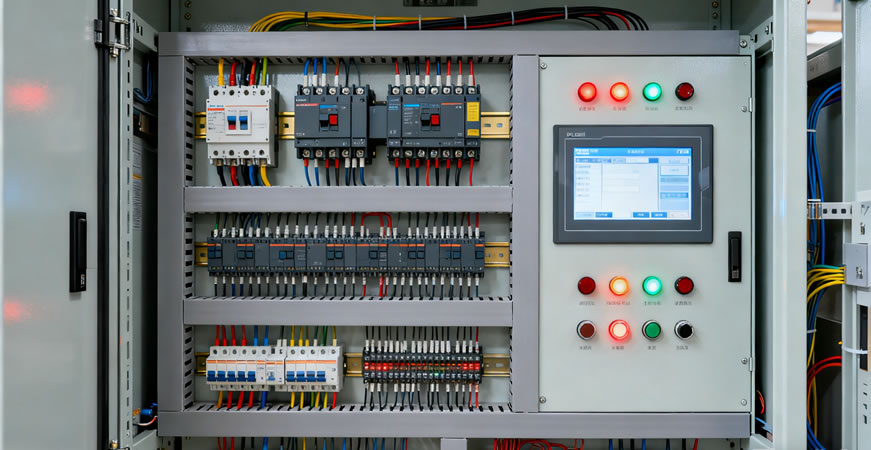

在控制层,基于PC的开放式控制架构凭借其强大的计算能力和灵活性,正持续侵蚀传统封闭式PLC的市场。以倍福为代表的厂商,其控制系统本质上是一台运行实时操作系统(RTOS)的高性能工业PC,能够无缝集成视觉处理、高级语言编程、数据库连接乃至AI推理等复杂任务。其核心通信骨干 EtherCAT 以太网技术,以微秒级的同步精度和极高的数据刷新率,确保了海量设备间稳定可靠的实时通信。

在设备感知层,IO-Link 技术正在引发一场静默的革命。作为连接传感器/执行器与控制层的通用接口,它解决的远不止是布线问题。德国ifm(宜福门)等传感器领导者提供的全面IO-Link解决方案,正将每一个终端设备变为智能数据源。例如:

-

智能压力传感器PQ Cube:不仅能提供开关信号,还能持续上传精确的压力值、温度数据,并自带显示屏和LED状态提示,用于气动抓取等应用的精细监控。

-

食品级流量传感器SM Foodmag:专为高卫生标准场景设计,耐高温冲洗,通过IO-Link实时监控流量,保障食品和制药过程的稳定与安全。

-

智能诊断功能:IO-Link传感器可自动报告设备健康状态、环境温度、信号强度等信息,为预测性维护提供直接依据。

通过ifm的 moneo IIoT平台,这些来自现场的海量数据可以被轻松收集、可视化和分析,从而让工厂管理者不仅能“看到”生产结果,更能“洞察”每一个细微环节的运行状态,实现从“经验驱动”到“数据驱动”决策的根本转变。

三、执行前沿:磁悬浮输送与高精度运动,重新定义产线柔性

为应对个性化定制与多品种小批量生产的挑战,生产线的物理形态本身也在进化。传统的机械式输送线(如链条、皮带)因其固定节拍和难以重构的局限性,已无法满足未来需求。

以倍福的 XTS(eXtended Transport System)磁悬浮输送系统 和 XPlanar平面磁悬浮系统 为代表的新型执行技术,提供了革命性的解决方案。这些系统将单个产品载具变为独立的“智能体”,在磁力驱动下,它们可以在二维或三维空间内非接触、无摩擦地自由运动,实现:

-

极致柔性:生产节拍可随时调整,产品路径可动态编程,轻松实现产品分流、合流、旋转、精确定位,无需复杂的机械改造。

-

高精度与高速度:结合先进的控制算法,能实现微米级的定位精度和极高的运动速度。

-

高可靠性:无物理接触意味着极低的磨损和维护需求。

这种将“柔性”嵌入到硬件底层的理念,使得生产线能够像软件一样被快速“重新配置”,为真正的“大规模定制”奠定了物理基础。

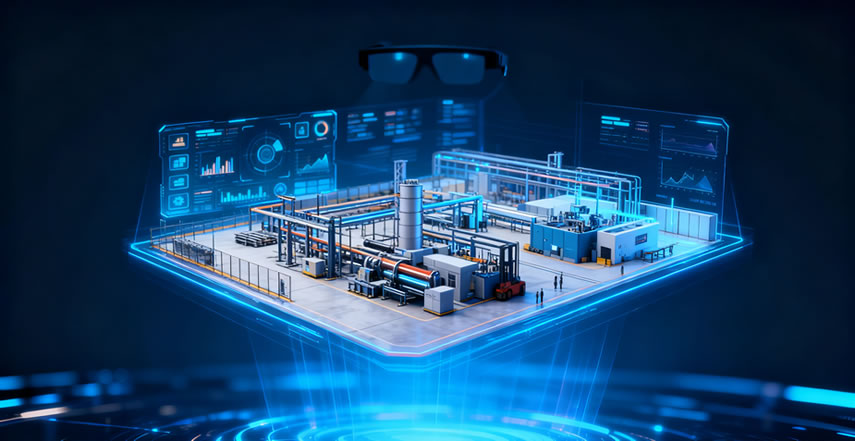

四、研发范式:数字孪生与虚拟调试,在比特世界中预演现实

工业系统日益复杂,任何设计错误或调试延误在现场都意味着巨大的成本。数字孪生与虚拟调试技术,正将主要的试错过程从昂贵的实体车间,前置到虚拟的数字空间。

罗克韦尔自动化(Rockwell Automation)与工程设计软件公司Eplan在2025年发布的深度集成方案,是这一趋势的典范。该方案将Eplan的电气原理图设计工具与罗克韦尔的 Emulate3D数字孪生仿真软件 无缝连接。工程师在完成电气柜和控制逻辑设计后,可直接将图纸导入Emulate3D,在虚拟环境中生成包含完整电气属性的设备三维模型。

这意味着,在第一根电线被实际连接、第一个机械手被安装之前,整个自动化系统——包括机器人的动作序列、传送带的联锁逻辑、传感器的信号响应——都已在数字孪生体中进行了全面的模拟和验证。这种“先虚拟后物理”的模式,能将现场调试时间从数周缩短至数天,极大降低项目风险与成本,并加速产品上市时间。